电动蝶阀与电动风量密闭阀密封结构技术探讨

在现代工业自动化与暖通空调(HVAC)系统中,电动蝶阀和电动风量密闭阀扮演着至关重要的角色,它们的高效、可靠运行很大程度上依赖于其密封结构的性能。本文将对这两种阀门的密封结构技术进行深入探讨。

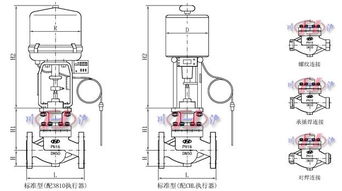

一、电动蝶阀密封结构技术

电动蝶阀的核心在于其蝶板与阀座之间的密封。根据介质、压力、温度的不同,其密封结构主要有以下几种形式:

- 软密封结构:

- 结构特点:通常采用橡胶(如EPDM、NBR)、聚四氟乙烯(PTFE)等弹性材料作为阀座密封圈,与金属蝶板边缘形成过盈配合。

- 技术优势:密封性能极佳,可达“零泄漏”标准(如ANSI Class VI),摩擦力小,启闭力矩低,对介质中的微小颗粒有一定包容性。

- 应用局限:受密封材料耐温、耐腐蚀、耐磨损性能的限制,一般适用于中低压、常温及非强腐蚀性介质场合。

- 金属硬密封结构:

- 结构特点:蝶板密封面与阀座均为金属材质(如不锈钢、合金钢),通常设计成多层次或斜面、球面等特殊几何形状,通过高精度加工和预紧力实现密封。

- 技术优势:耐高温、高压、耐腐蚀、耐磨损、使用寿命长。适用于电力、冶金、石化等苛刻工况。

- 技术关键:对加工精度和装配工艺要求极高,密封面稍有瑕疵或热变形都可能导致泄漏。通常需要较大的关闭力矩来克服密封面的刚性接触。

- 复合密封结构:

- 结构特点:结合软、硬密封的优点,例如在金属阀座上镶嵌柔性密封圈,或在特定结构下实现“双偏芯”或“三偏芯”设计,使阀门在关闭过程中先脱离后压紧,减少磨损。

- 技术优势:既能保证优良的密封性,又提高了阀门的耐用性和工况适应性,是当前技术发展的主流方向之一。

二、电动风量密闭阀密封结构技术

电动风量密闭阀主要用于通风、空调系统的风管中,其核心要求是在关闭时实现极高的气密性,以阻断空气流动,满足防火、防烟、系统隔离或压力控制的需求。其密封技术侧重点与蝶阀有所不同。

- 弹性密封圈结构:

- 结构特点:在阀叶(相当于蝶板)的四周或阀体内部通道上,设置连续的、由氯丁橡胶、硅橡胶等制成的中空或实心密封条。当阀门关闭时,阀叶压紧密封条,利用其弹性变形填充缝隙。

- 技术优势:密封效果好,能有效达到规定的漏风量标准(如欧标EN1751或国标相关等级),结构相对简单,成本可控。

- 关键考量:密封材料的耐久性、抗老化性、防火性能以及与阀体/阀叶的可靠粘接或固定方式。

- 气动或机械压紧增强密封:

- 结构特点:在阀门关闭到位后,通过额外的执行机构(如小型气缸或连杆机构)对阀叶施加一个垂直于风道方向的压紧力,使密封条产生更大、更均匀的变形。

- 技术优势:可大幅提升关闭状态下的气密等级,特别适用于防烟防火阀或对密闭要求极高的洁净室、实验室系统。

- 技术关键:需要更复杂的驱动和控制机制,确保压紧动作与阀叶开闭动作协调可靠。

- 多重密封与迷宫式结构:

- 结构特点:采用多道密封条,或设计特殊的阀叶边缘与阀体导槽,形成曲折的泄漏路径(迷宫式),增加空气泄漏的阻力。

- 技术优势:即使单道密封稍有失效,整体仍能保持较好的密闭性,安全冗余度高。

三、技术发展趋势与挑战

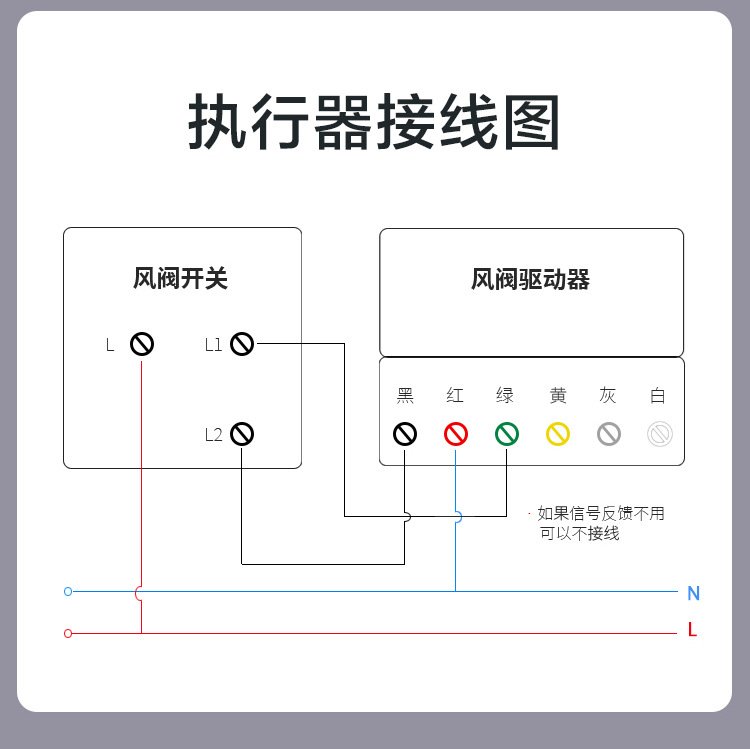

- 智能化与集成化:阀门与电动执行器的匹配度要求越来越高,需实现精准的位置控制、力矩监测和密封状态的反馈(如“关到位”信号),为智能楼宇和工业物联网提供数据接口。

- 新材料应用:开发具有更宽温域、更长寿命、更优防火及环保性能的新型密封材料(如高性能弹性体、特种复合材料),是提升阀门可靠性的基础。

- 低泄漏与长寿命的平衡:如何在保证超低泄漏率的最大限度地减少密封件的磨损,延长维护周期,是设计中的永恒课题。这涉及到流体力学分析、材料摩擦学研究以及精巧的机械结构设计(如偏心设计)。

- 标准化与测试认证:尤其对于风量密闭阀,其气密性、耐火性等必须遵循严格的国家和国际标准,因此密封结构的研发必须与标准化测试紧密结合。

结论

电动蝶阀与电动风量密闭阀的密封结构技术,虽因应用场景和介质不同而各有侧重,但其核心目标一致:在复杂的工况和长周期运行下,实现可靠、持久的密封。随着材料科学、精密制造和智能控制技术的进步,两者的密封技术将朝着更高性能、更长寿命、更智能可控的方向持续融合发展,为各工业领域提供更为可靠的流体与气流控制解决方案。

如若转载,请注明出处:http://www.dzzthb.com/product/297.html

更新时间:2026-02-22 22:17:53